El futuro Almacén

Hasta hace pocos años los almacenes fueron tratados únicamente como un “costo indeseable “, pero cada vez más se convierten en parte de una estrategia integral para la fabricación, ventas, marketing y finanzas.

Las tiendas representan aproximadamente el 30% de los costos totales de logística, y su participación ha ido creciendo en los últimos años. En la mayoría de los casos, las operaciones y el almacenamiento de materiales de manipulación representa un coste equivalente al 1% y el 5% de los ingresos brutos, siendo así uno de los principales costos de una empresa. Dada su relevancia en los gastos de representación y su papel en el proceso de racionalización de las líneas de producción o de suministro a la aproximación de los mercados, es fundamental para entender el papel del almacén y las diferentes formas de explotar su potencial para agregar valor a la cadena de suministro.

La evolución de los depósitos

Caminamos a la continua evolución de los depósitos, tanto en su papel e importancia, como en su infraestructura física. Comprender completamente la dinámica de este cambio y los impactos sobre la tecnología de la gente – procesos – tríada será crucial para que las empresas mantienen altamente competitivos en sus respectivos mercados.

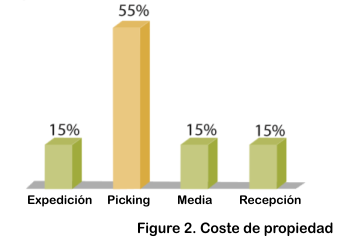

En los años 60, 70 y 80, los almacenes fueron vistos como una mera acumulación de áreas materiales con poca o ninguna complejidad. Los edificios eran simples, poco sofisticado, siendo raro encontrar a alturas de más de ocho metros, suelos con alta capacidad de resistencia (más de 6 tonf/m2), muelles elevados, etc.

A partir de la estabilización económica lograda con el Plan Real a mediados de la última década, un gran cambio comienza a producirse en el comportamiento de los consumidores brasileños. Poco a poco, no somos capaces de hacer las compras mensuales (impulsados por espiral inflacionaria) que abastecían la despensa de nuestros hogares y nos compran menos, pero más veces. Es decir, nos volvemos visitantes supermercados semanales cada vez más atractivos para los consumidores, los especiales de la semana y los numerosos “cumpleaños” durante todo el año.

El fraccionamiento de las compras de los consumidores provocó un cambio radical en los almacenes hasta entonces adaptar a tratar sólo con cargas completas y palets cerrados. En este momento, hay una necesidad de ” romper ” los grandes lotes en lotes más pequeños, en fracciones de paletas, cajas y también en los grupos primarios. De ahí surge la necesidad de establecer el área de preparación de pedidos (o picking) y la preocupación con la consolidación de cargas de diferentes tipos de vehículos.

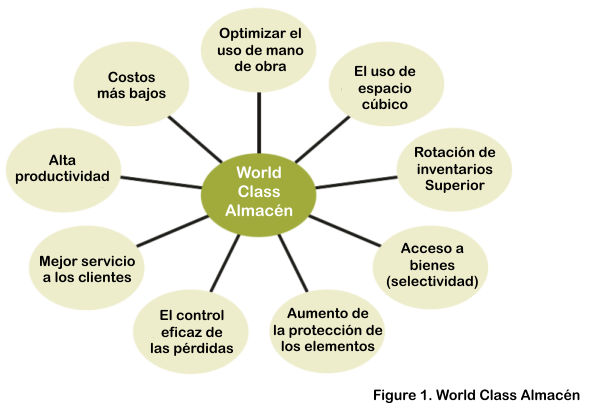

La actividad de recogida es en la actualidad el más representativo de los costes entre las operaciones existentes (Figura 2).

En esta transición, las logias asistieron a la verticalización de las poblaciones, el uso de la manipulación de equipos específicos, la formalización de los procesos y la especialización de la mano de obra.

Una última ola se ha experimentado desde el cambio de siglo, con la adopción de nuevas tecnologías de la información (en particular, los sistemas WMS – Warehouse Management System), la automatización de la manipulación y almacenamiento de la gestión de materiales a través de los indicadores de rendimiento (KPI – Indicadores Clave de Desempeño) y prácticas de limpieza incesantes.

El nuevo almacén, cambió el nombre del Centro de Servicios Logísticos, asumir nuevas tareas y ser como las mini -fábricas, trabajando intensamente en el montaje de kits promocionales, empaques especiales, paletizado y repaletização etc. En esta nueva realidad, que entra en el depósito no es necesariamente lo mismo que lo que sale.

En nuevas tiendas, más que simplemente el almacenamiento de materiales, hay una preocupación con el flujo físico de materiales e información.

Los nuevos almacenes van a las operaciones de transmisión, con cada vez menos existencias, muy cerca de las operaciones de cross-docking, que se detallan a continuación.

La Figura 3 ilustra el proceso experimentado por las tiendas en los últimos 30 años.

Las operaciones de cross-docking

Cross -docking es una operación de distribución en la que los productos se reciben, seleccionados y enviados a otro vehículo, y por lo tanto requiere de una gran precisión en cuanto al momento de la entrada y salida de productos.

Además de eliminar los altos costos de los productos para el manejo, la inversión en acciones se reduce sustancialmente mediante la eliminación de múltiples ubicaciones de almacenamiento.

Operaciones de cross-docking conducen a una reducción del 30% en comparación con una operación convencional en el que se produce la formación de valores.

Una, aunque simple en la teoría, la operación de cross-docking es muy difícil de lograr en la práctica. Se deben cumplir algunas condiciones de funcionamiento:

- La ubicación de destino se conoce de la materia a la recepción;

- Su cliente está listo para recibir el material de inmediato;

- Producto en sus muelles es pre-etiquetado;

- Necesidades de control de calidad deben ser mínimo;

- Preferiblemente operación con palets completos;

- Hay suficiente espacio cerca de los muelles;

- Entregas disciplinados en el almacén.

¿Son buenos candidatos para las operaciones de cross-docking se incluyen artículos de temporada y artículos con altos volúmenes de ventas.

La infraestructura física de los almacenes del futuro

Muy diferente a la actual, las tiendas del futuro combinarán su papel tradicional en el almacenamiento, sino que también deben facilitar el rápido flujo de materiales en la entrada (inbound) y de salida (salida). Esta capacidad de procesamiento (throughput) será vital para las operaciones de distribución.

Tan factible como funciones antagónicas en una estructura física?

La discusión comienza por el tamaño del almacén. Estudios realizados en EE.UU. muestran que los almacenes que tienen mejores indicadores de desempeño están entre diez mil m2 y 30 000 m2.

Problemas de control tienden a aumentar con el tamaño del almacén.

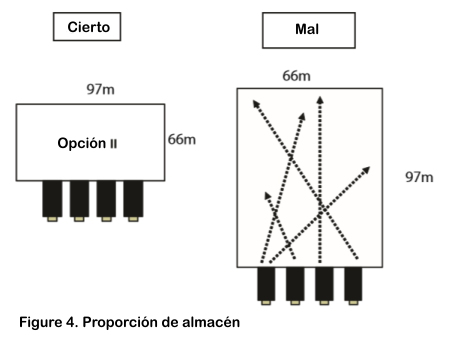

En los grandes almacenes, la productividad se ve obstaculizada por el movimiento excesivo debido a las grandes distancias y la escasa visibilidad del flujo de trabajo. Las dificultades en la comunicación y la supervisión, posiblemente, pueden neutralizar el ahorro de grandes volúmenes de aplicación oa través de altos niveles de mecanización. También será importante evaluar adecuadamente el tamaño de la tienda, en busca de una relación adecuada entre la longitud (la cara donde se encuentran los muelles) y el ancho de la bodega (Figura 4).

Los muelles y áreas de fase jugarán un papel clave en este nuevo almacén, en el que priorizar el flujo de materiales y no su almacenamiento.

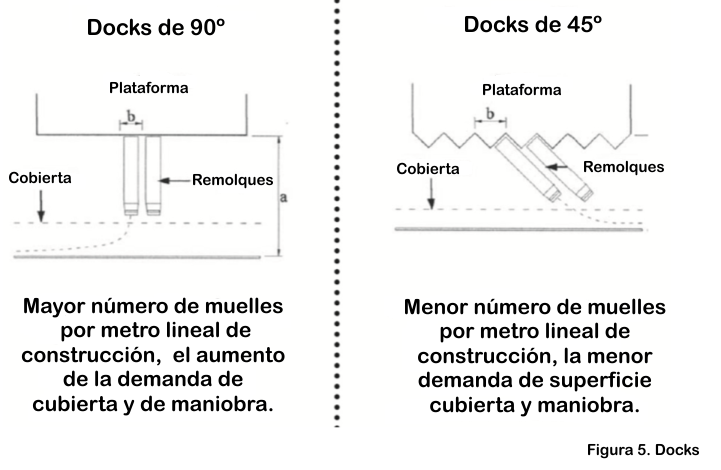

El muelle es el medio por el cual un vehículo se coloca en el almacén de carga y descarga. Hay dos tipos básicos de configuración de muelles para camiones: 90 ª y 45 ª. El muelle 90 tiene menor anchura y mayor que el muelle de profundidad 45. En consecuencia, el muelle 90 necesita menos espacio en el interior del almacén y más espacio fuera de ella, para la ejecución de maniobras. Cuanto mayor sea la anchura del muelle, mayor será el espacio interno dedicado a cada muelle almacén. Por lo tanto, los muelles 90 se utilizan más de inclinado.

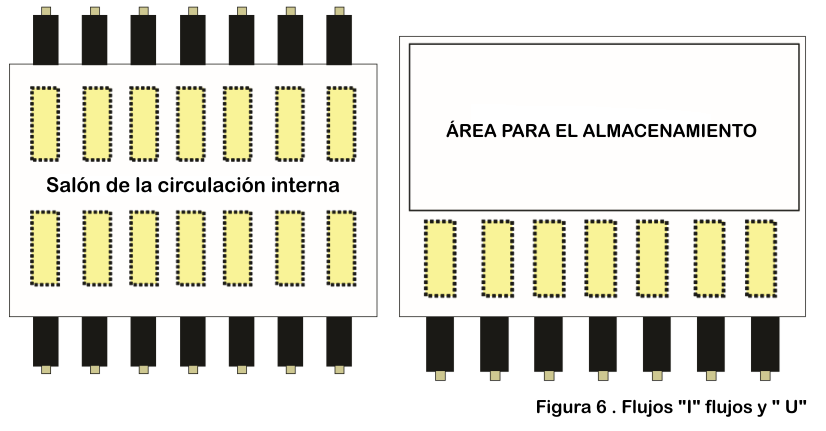

La ubicación de los muelles utilizados dependerá de la disposición operativa, corriente “I” de flujo o “U”.

Flujos en “I”, o fluye a través del almacén, son más comunes en las operaciones de cross-docking en grandes compañías (terminales) y por lo general no cuentan con áreas para el almacenamiento.

Flujos en forma de “U ” son comúnmente utilizados por las industrias y el comercio minorista.

Los flujos en forma de ” U” traer grandes ventajas con respecto a otros tipos de proyectos:

- Excelente utilización del muelle (equipos, personal, etc)? debido al hecho de que el proceso de recepción y el envío puede compartir las puertas del muelle;

- Facilitar el cross-docking, como el envío y recepción de muelles son adyacentes entre sí;

- Optimización de los montacargas porque el almacenamiento de los viajes y el retiro son fáciles de combinar y lugares de almacenamiento cerca de los muelles son los lugares naturales de artículos de mayor rotación.

La cantidad de muelles, tradicionalmente tamaño proporcional en relación a un muelle cada mil m2 de área construida, va a cambiar radicalmente. Será necesario contar con al menos un muelle cada 500 m2 de superficie cubierta construida.

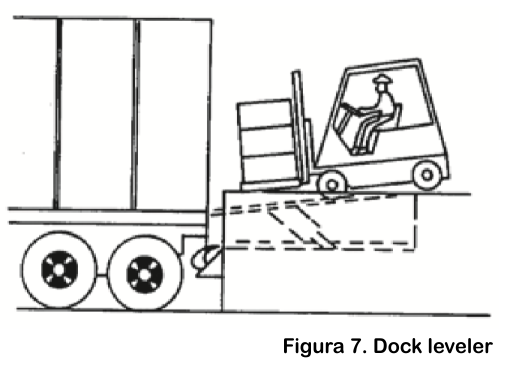

Los muelles estarán equipados con equipos de nivelación (rampa de carga) del almacén con los camiones, ya que no hay vehículos de altura estándar. Estas instalaciones proporcionan la carga y descarga más rápida y segura.

Además, cada muelle existente debe ser internamente un área de la etapa (espera) correspondiente al tamaño del vehículo de carga / descarga utilizado (8.0 a 15.0 metros de largo, 2,5 metros de ancho).

El tamaño de las áreas de la etapa -in / etapa de salida está directamente relacionada con el tipo de operaciones de recepción y envío:

- Un alto grado de comprobación e inspección se incrementará la necesidad de espacio;

- En caso de imposibilidad de control sobre la llegada del vehículo (horario dock), un área suficientemente grande debe estar diseñado para soportar los “picos” que operan en todo el día;

- La recepción de cargas a granel requieren materiales de paletización antes de su almacenamiento;

- Operaciones de cross-docking requieren separación y consolidación de cargas.

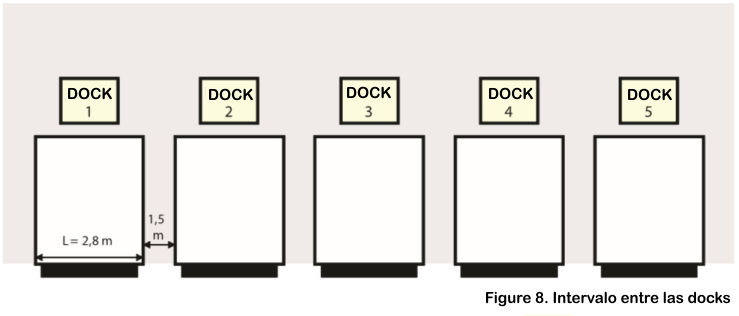

Entre los muelles debe haber un intervalo de 1,5 m a 3,0 m, dependiendo del equipo utilizado para moverse entre etapas.

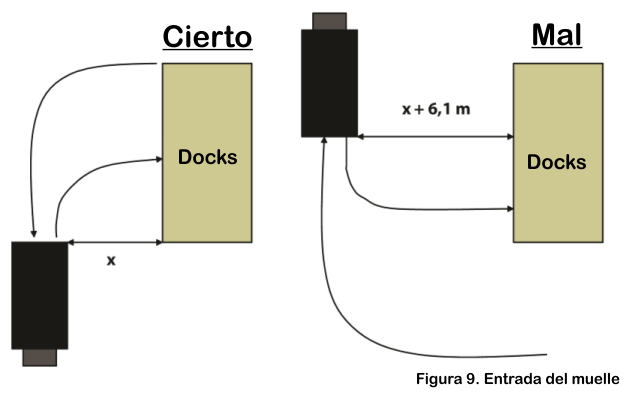

Los camiones deben entrar en el departamento de recepción o el envío en una dirección hacia la izquierda para permitir que la parte demandada para entrar en el muelle de las agujas del reloj. Esto facilitará la operación para el conductor, que se guía por su espejo, el espejo no se encuentra en la puerta del lado del pasajero.

Las áreas externas, que consisten en el patio de maniobras y estacionamiento de vehículos y calles para la circulación de los mismos, también tendrán un papel clave. Por lo general, olvidado o insuficiente, tendrán papel importante, sobre todo para permitir las operaciones con alta concentración de movimiento en la última semana. La profundidad de la Estación de clasificación varían de 12 m a 20 m, dependiendo de la longitud del camión.

En cuanto a la integración vertical de inventario, la estructura de la puerta – pallet tradicional común en los negocios, y, a menudo considerado como el mejor y quizá única solución, dar espacio a un estudio de optimización cúbico, que implica el análisis de las diversas soluciones que abordan de manera diferente con la cuestión de la densidad, la selectividad y la velocidad de procesamiento. La mejor solución será una mezcla de soluciones y no sólo la solución de puerta de palets.

WMS – Sistema de Gestión de Almacenes

No todo el mundo tiene que tener un sistema de WMS. Sin duda, cualquier operación logística se beneficiará de la utilización de esta importante herramienta, pero hay que evaluar los costos de la adquisición y el despliegue del sistema, en comparación con los beneficios que se obtengan.

El WMS es una herramienta robusta y compleja que requiere enormes esfuerzos iniciales, en especial con la parametrización del sistema y el mantenimiento constante de la misma, quien asegurará su buen funcionamiento. Los defensores argumentan que los sistemas WMS:

- WMS reducirán los inventarios;

- WMS reducirá el costo de la mano de obra;

- WMS se incrementará el uso de la capacidad de almacenamiento;

- WMS se incrementará el servicio al cliente;

- WMS se incrementará el nivel de exactitud de los inventarios.

La implementación de WMS, asociado a la automatización de la recogida de datos, en realidad lleva a una mayor precisión de la información de inventario, reducción de mano de obra mano de obra y una mayor capacidad para servir mejor a sus clientes, mediante la reducción de los tiempos de ciclo. Las expectativas con respecto a la reducción de inventarios y un mejor uso del espacio cúbico disponible no siempre son ciertas.

A pesar de los beneficios que se pueden lograr mediante la reducción de la mano de obra, la decisión de invertir o no en un sistema WMS será directamente sujetos al nivel de servicio requerido por sus clientes y la capacidad para llenar los vacíos y agregar el sistema valor.

Con un buen sistema WMS, usted puede, por ejemplo, practicar FIFO (Primero en entrar, primero en salir), realizar cross-docking, atender las solicitudes de emergencia, reducir la falta de existencias, reducir significativamente el riesgo de obsolescencia de bienes de proporcionar información sobre el tiempo Bienes etc.

Carrier Logistics es una herramienta esencial. Para Transportistas, debe ser cuidadosamente evaluado, teniendo en cuenta aspectos técnicos y financieros.

Una vez decidido el despliegue, es necesario dar un paso atrás: la optimización de la infraestructura física existente y la revisión de los procesos clave. Sin ella, automatizará lo que es malo, así que vamos a tener muchas dificultades para obtener los beneficios esperados.

El próximo gran reto de los almacenes

El avance de la logística inversa se convertirá en el próximo gran desafío para los profesionales de los almacenes. Los descartes, siendo poco representativo y se trata con cierto desprecio mayor énfasis, en las empresas.

Áreas destinadas hoy para la recepción, inspección y clasificación de los materiales, incluso insignificante, se cambian de tamaño para permitir que el destino correcto del material devuelto, si la repoblación, la reutilización de componentes, chatarra, etc.

Una nueva realidad, en la que la logística inversa se convierte en representante de los valores y volúmenes, olvidar el FIFO (First In, First Out) y entender cómo funciona FEFO (First Expired, primero en salir).

Conclusión

El mejor almacén es, sin duda, uno que no existe. Pero, a pesar de los esfuerzos en la integración de los materiales, la cadena de ECR (Eficient Consumer Response), Just- in-time y de respuesta rápida, la cadena de materiales nunca será tan perfectamente coordinados hasta el punto de eliminar las actividades de manipulación y almacenamiento del todo.

Así que si los almacenes se puede considerar un “mal necesario”, entonces tenemos que aprender a vivir con ellas y extraer lo mejor posible, ya sea en el desempeño o los costos de operación.

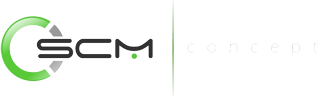

Una visión sistémica, involucrando a las personas, los procesos, la tecnología y la infraestructura será esencial para lograr un rendimiento de nivel mundial en el manejo y almacenamiento de las operaciones materiales.

Fuente: Revista Mundial de Logística