WMS: Vantagens e Riscos na Implementação

Como conduzir o processo de configuração e implementação de um WMS para extrair ganhos da ferramenta.

Atualmente, o “pano de fundo” na operação das empresas é a pressão constante por uma maior eficácia na gestão dos recursos (materiais, financeiros e humanos). Neste mercado em que a competitividade busca por produtividade e nível de serviço aos clientes (internos e externos), pressão por diminuição de margens, aumento de concorrência e globalização fazem parte do cotidiano das empresas, a área de Logística, uma das mais dinâmicas das empresas, busca incessantemente modelos e ferramentas de apoio. Numa logística cujo foco é a integração e gerenciamento dos recursos, com o propósito de atender às crescentes exigências de qualidade dos clientes, a informação passa a se tornar essencial neste modelo. A conseqüência é a grande procura por ferramentas WMS (Warehouse Management System) e implementação da mesma em empresas dos mais variados portes e áreas de atuação, objetivando informações ágeis e confiáveis.

O que é um WMS?

Mas afinal de contas o que é um WMS? O que ele deve abranger? Independentemente de sua conceituação acadêmica, o WMS é um software que busca suportar o processo operacional de movimentação e armazenagem, observando as variáveis que estarão sob sua responsabilidade: espaço, operadores, equipamentos e produtos, integrado com os demais sistemas da empresa. O WMS utiliza a parametrização feita pelo gestor para, de uma maneira integrada e de acordo com políticas predefinidas, gerenciar da maneira mais eficiente os recursos. Ao final, todo este controle deve ser explicitado na forma de indicadores da operação. É importante destacar que uma ferramenta WMS pode otimizar o negócio da empresa em duas grandes frentes: redução de custos com a melhoria da eficiência de todos os processo operacionais e aumento da qualidade dos serviços aos clientes via redução de erros e falhas de separação, inventários e atendimento de demandas.

Visão macro

Antes de implementarmos algo que não atenda às expectativas da empresa, quer por ser um “elefante branco” de altíssima complexidade ou uma ferramenta simples de controle de estoque que se autodenomina WMS, devemos elaborar uma análise detalhada dos processos para identificação das melhorias, respeitando as características próprias de cada empresa. Numa solução-padrão de WMS, a visão macro do software deve abranger os seguintes aspectos:

A) Controle de portaria Identificação de transportador, motorista, veículo. Controle de pátio e direcionamento às docas. Possibilidade de controle de agendamento via janelas de transportadoras.

B) Recebimento Conferência cega de entrada, montagem de norma de paletização, etiquetas de identificação. Suporte à cross docking e qualidade/quarentena.

C) Armazenagem Endereçamento automático levando em consideração classe ABC de movimentação, restrições de armazenagem, peso, volume, famílias de produto, etc.

D) Separação Geração de ondas de separação otimizando deslocamentos por zona de entrega, transportador, cliente preferencial, etc. Utilizar os conceitos de FEFO (a vencer primeiro), FIFO (entrou primeiro). Identificar característica de produtos (miudeza, grandezas) para quebra de tarefas de separação.

E) Reabastecimento de áreas Reabastecer automaticamente os endereços de picking mediante parametrização de ocupação.

F) Expedição Conferência cega de saída, emissão de etiquetas de despacho, check-out.

G) Inventários Inventários geral, rotativo.

H) Fiscal (se operação de armazenagem geral) Emissão de NFs de retorno de armazenagem, livros fiscais de armazenagem, sintegra, etc.

I) Integração com ERP Integração automatizada com ERP via banco de dados ou arquivos-texto para cadastros, troca de status de produtos e ajustes de quantidades.

J) Indicadores (KPIs) Índice de separação, peso movimentado, avarias, OTIF, etc.

K) Coleta de dados Via coletores de RF (código de barras) ou mapas em papel

Alguns números

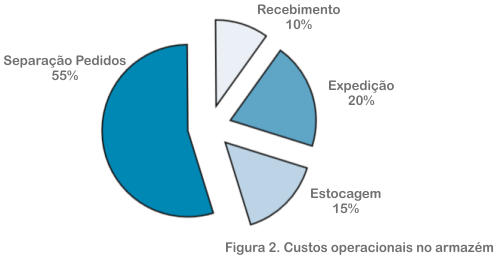

Um dos grandes problemas para a implementação de qualquer software é a justificativa da necessidade desta automação. Atualmente, os custos inerentes ao processo de movimentação e armazenagem representam em torno de 30% do custo logístico total e sua participação vem crescendo nos últimos anos. Além disso, se analisarmos a distribuição dos custos operacionais no armazém (figura 2), fica claro a importância de ferramentas de controle que gerenciem estas tarefas para execução das mesmas com a maior precisão e eficiência.

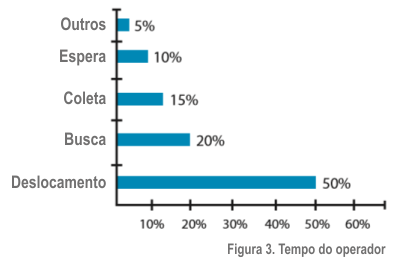

Um ponto primordial neste estudo é a distribuição de tempo do operador (figura 3). A avaliação de que o tempo empregado pelos operadores representa a concretização de tarefas com produtividade é fundamental. Ou seja, uma ferramenta apoiada em processo operacional bem desenhado que identifique onde e quanto buscar de mercadoria, otimizando deslocamentos e tempos ociosos, permite redução de custos consideráveis.

Dessa forma, fica claro que a solução WMS permite uma análise de viabilidade bastante positiva na medida em que conseguimos reduzir horas extras e retrabalhos, identificando a produtividade dos operadores. Os custos de inventário, falhas e perdas, dificuldades no controle de vida útil dos produtos também são reduzidos, passando o gestor a dispor de mais tempo para evoluções na operação ao invés de “apagar os incêndios”.

Benefícios

Pesquisa efetuada pelo Gartner Group aponta que a utilização de uma ferramenta WMS proporciona em média um ganho de espaço entre 10% a 20%, redução de inventários de 50% em 3 anos e uma acuracidade de estoques na faixa dos 99,5%. Essas informações refletem os inúmeros benefícios trazidos pelo software, como o aumento da densidade de estocagem otimizando os espaços, racionalização dos percursos dos operadores, redução de papéis na operação, facilidade na localização dos produtos considerando seus prazos de validade e entrada, melhoria significativa da acuracidade de inventários, planejamento dos recursos (pessoal, espaço e equipamentos) e aumento da produtividade suportando inclusive políticas de remuneração variável. Os armazéns se tornam aptos a assimilar sem maiores impactos os serviços adicionais diferenciados solicitados, apoiando firmemente o processo de aumento de valor agregado ao cliente. A análise de viabilidade de execução de um projeto de implantação de WMS passa pela clara oportunidade de preparo do armazém para momentos futuros de expansão de vendas, redução de tempo de atendimento e a conseqüente melhora na imagem da empresa como um todo, as possíveis reduções de custo propiciadas na geração de papéis, excesso de pessoas na operação e na retaguarda em função da necessidade de controle não automatizado, diminuição dos tempos e com a auditoria do que foi feito, sem contar as trágicas perdas de vendas por falta de produtos que se imaginava ter ou a desnecessária manutenção de produtos obsoletos ou avariados no estoque. O resultado e grande benefício para os gestores é um “cockpit” de indicadores da operação. O controle de toda a produtividade dos recursos são exibidos avaliando as políticas e processos definidos anteriormente. Com as informações em tempo real de toda a operação, o gestor consegue verificar os resultados, e antecipando possíveis pontos problemáticos e tendências, direcionar recursos e tomar medidas corretivas e principalmente preventivas.

Processo de implantação

Após o sinal verde para início dos trabalhos de implantação, o foco deve ser direcionado para a revisão de todos os processos, com o objetivo de identificar o que deve ser mantido, o que deve ser alterado e o que deve ser eliminado. A implantação de um software deste porte passa primeiramente pela definição de um projeto, com um escopo claro do que queremos atingir e quais as responsabilidades de todos. A determinação de usuários-chave é fundamental, pois estes serão responsáveis pelo sucesso do projeto e se tornarão os multiplicadores internos. Estes usuários devem ser componentes de uma equipe multiárea na empresa (Logística, Diretoria, Fiscal, etc.) e integrada com a equipe de TI interna e com os responsáveis do forncedor externo da ferramenta. Esta equipe fará todo estudo de integração do WMS com os softwares existentes, bem como um levantamento de todos os recursos necessários para a implantação (pessoal, hardware, etc.). Porém, a grande responsabilidade desta equipe é determinar as etapas do projeto com seus respectivos pontos de checagem e quais os resultados esperados com a adoção do WMS.

Dificuldades e erros

O que se verifica, porém, é que após todo planejamento de implementação, alguns pontos devem ser cuidadosamente observados para uma correção de rumo, caso necessário. São dificuldades que existem na implantação e que se não sanados podem levar ao fracasso total de todo esforço até então empregado. Algumas dificuldades e erros comuns são:

a) a tentação da mudança de escopo do projeto durante sua execução − Aquela “oportunidade” de aproveitar a implantação do WMS para tentar sanar de uma só vez outros problemas que muitas vezes nada têm a ver com o mesmo. Este erro, acompanhado de cronogramas irreais, ou da oportunidade de “automatizar o errado”, incapacitam a implantação e a deixam sem um fim;

b) falta de acompanhamento da diretoria, equipes gerenciais, operacionais e de TI no processo de implantação, além da não-criação dos multiplicadores internos. Todos estes trarão o suporte que uma implantação deste porte necessita. Vale destacar também a importância de TI estar presente fortemente na integração entre sistemas. Apesar do aumento nas facilidades destas integrações no aspecto técnico, uma grande preocupação deve ser observada nos testes de qualidade;

c) não envolver os formadores de opinião da equipe operacional em fases do projeto − Além de permitir que se discuta detalhes da operação que, muitas vezes, só os operadores conhecem e que vão precisar de solução técnica, resolve possíveis resistências ao processo de implantação. É fundamental mostrar ao pessoal operacional a importância que os mesmos possuem na implantação do WMS e “vender” o processo do WMS aos mesmos;

d) não elaborar treinamentos adequados ou em tempos insatisfatórios. Se para qualquer mudança de processo ou implantação de software as etapas de treinamento e acompanhamento são fundamentais, num trabalho de implantação de WMS tornam-se os “divisores de águas” entre o sucesso e o fracasso do projeto. A integração entre físico e lógico é total e se o operador não seguir o processo desenhado, dificilmente se extrai os resultados esperados;

e) a auditoria de todos os resultados obtidos nos pontos de checagem é importante para eventuais ajustes de rota, cobrança de responsabilidades ou manutenção do rumo adotado. Não fazer esta tarefa é correr o risco de chegar ao final do projeto com algo que não era o objetivo esperado.